这是对催化剂颗粒的进一步细化,从而大幅度改善制剂产品的性能。

1.颗粒细化

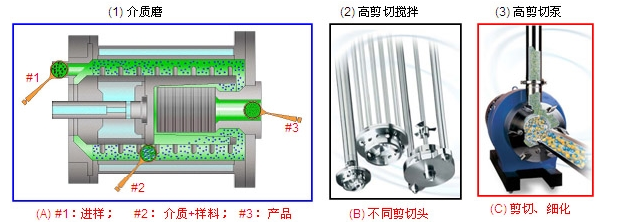

颗粒细化分为两种方式,即剪切细化和介质研磨细化。

1)剪切细化:

●介质磨:高固含浆料,固含高达 40-50%

●介质大小:0.05-3 毫米

●研磨产品颗粒大小:50纳米-3微米

●高剪切搅拌:进行结块粉碎、初级颗粒细化

●高剪切泵:结合循环泵可以获得有效颗粒细化

●高剪切对中等粘度浆液更为有效

●研磨细化强度:介质磨 > 高剪切泵 > 高剪切搅拌

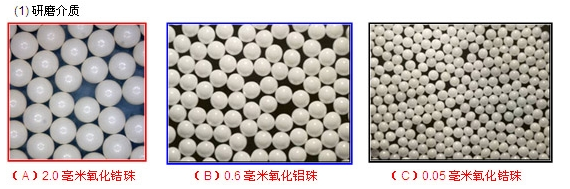

2)研磨细化:

●介质磨:高密度、高硬度、惰性材料

●介质密度:3-6 克/毫升

●介质材料:刚玉、氧化锆、金属碳化物材料

●介质形貌:完美球体、表面光滑

●介质颗粒分布:单分布

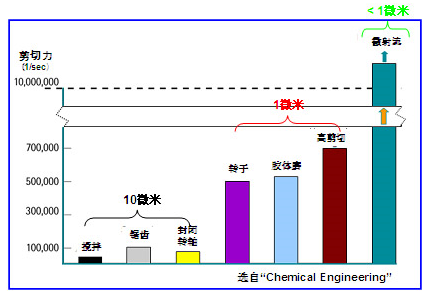

3)剪切强度与剪切方式(设备)的关系

●普通搅拌(叶片、锯齿、密封转轴)剪切强度很低

●定子-转子、胶体磨、高剪切细化设备剪切力很强

●剪切强度最大的当属微射流

—通过提高射流压力提高剪切力

—减小微射流产生针孔口径

2.颗粒细化使得催化剂性能提高

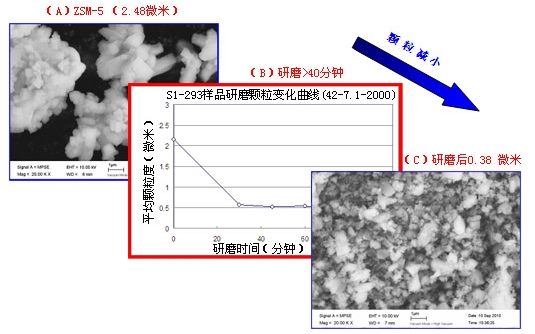

1)ZSM-5分子筛颗粒细化

●介质研磨: 0.6 毫米高密度研磨介质

●研磨浆液固含:30-50 %

●研磨速度: 200-1,000克/分钟

●晶粒为2.5微米的ZSM-5分子筛经研磨处理后,其颗粒降至0.5微米,下降5倍。

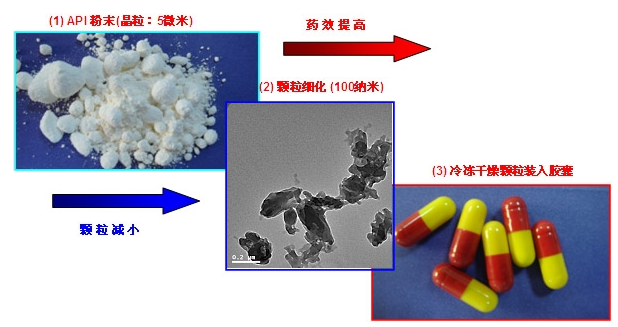

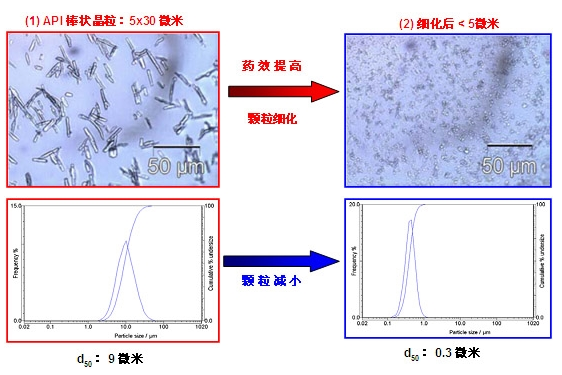

2)药物颗粒细化提高水溶性

●经颗粒细化的处理水溶性差的药物,晶粒从5微米降至0.1微米下降50倍!

3.催化剂制剂表面改性

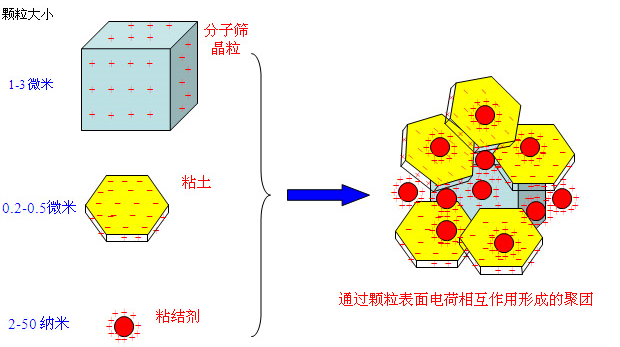

1)催化剂制剂过程中颗粒相互作用:

●通过控制物料的添加顺序

●控制颗粒表面的电势(正、负,电势绝对值)

●获得所需的颗粒表面间的相互作用

●强的颗粒间的静电作用,导致符合颗粒(聚团)的强度和密度

分子筛晶粒与粘结剂通过颗粒表面的电荷相互作用形成团聚,通过控制物料的添加顺序可以控制颗粒表面的电势,从而获得所需的颗粒表面间的相互作用,直接影响粘度。强的颗粒间的静电作用,可以提高复合颗粒(团聚)的强度和密度。

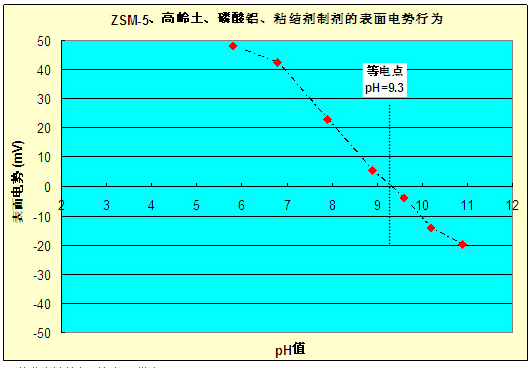

2)催化剂制剂(水桨)表面电势行为

●催化剂制剂颗粒表面带电

●等电点在较高的pH值

●在中性pH颗粒表面呈正电

催化剂制剂(水浆)表面性质控制不当会导致粘度剧增、无法进行喷雾干燥,所以需要对颗粒表面进行改性、修饰。

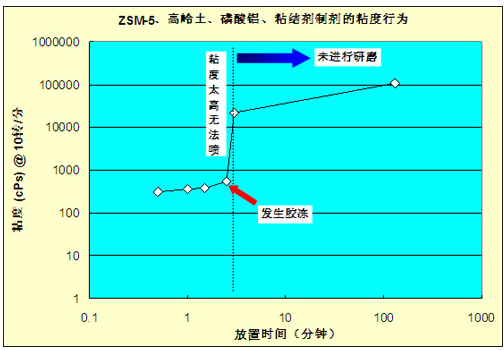

3)催化剂制剂(水桨)流变行为

●水桨粘度行为十分重要

●水桨表面性质控制不当导致粘度剧增、无法进行喷雾干燥

●需要对颗粒表面进行改性、修饰

●高固含水桨粘度很高

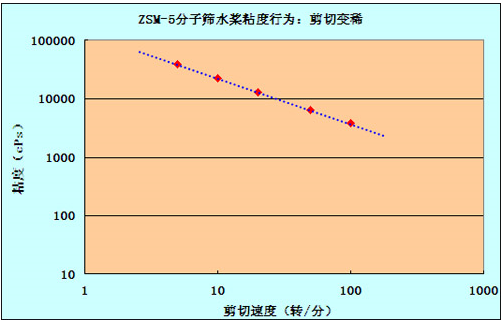

●有些水桨呈较强的剪切变稀行为

●通过剪切和研磨的手段可以控制颗粒度大小及分布从而掌握制剂粘度。

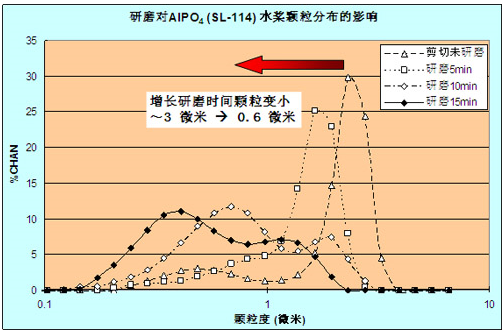

4)研磨对催化剂制剂(水桨)颗粒分布的影响

●研磨使颗粒度逐步减少

●研磨可能导致双分布

●可使颗粒度研细至<1微米

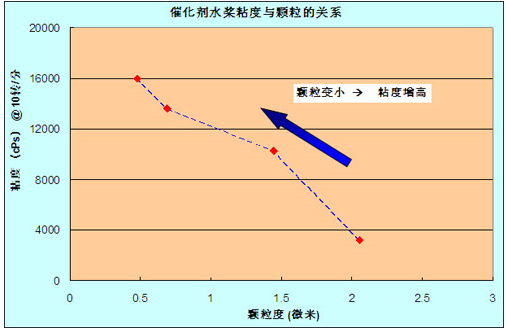

5)研磨细化后催化剂制剂(水桨)颗粒大小与粘度的关系

●研磨使颗粒变小

●小颗粒导致粘度升高

●控制颗粒大小及分布从而掌握恰如其分的制剂粘度